Mesin Lukisan Masuk Automatik "Melangkah Ke" Kilang Denim

2025-09-09

Pada pukul 2 pagi, lampu di kilang pintar Zhixing Denim masih menyala, tetapi bunyi bising di bilik lukisan hilang. Dua belas mesin pengeluaran automatik meluncur di sepanjang landasan; lengan robot menamatkan satu kitaran "pick-up - heddle - reed" dalam 0.3 saat. Lapan bingkai abah-abah, 4,800 hujung meledingkan, diulirkan dalam masa 35 minit sahaja. Juruteknik Li Hao mengetik skrin untuk mengesahkan "sifar hujung patah, sifar salah cabutan", dan gulungan denim regangan indigo dalam seterusnya dibersihkan untuk ditenun.

"Dua puluh pengendali mahir pernah menghabiskan masa lima jam untuk bekerja dan kami masih hidup dengan kadar ralat 1%. Kini satu pas mencapai 99.2%, jadi kami akhirnya boleh menerima pesanan tindak balas pantas daripada jenama premium," kata Wang Cheng, GM pengeluaran kilang itu. Satu utas unit automatik 140 tamat seminit, 20 jam sehari - 168,000 tamat, bersamaan dengan output 7.5 pekerja pada tiga syif. Dengan purata gaji tempatan sebanyak 80,000 yuan setahun, penjimatan buruh berjumlah kira-kira 600,000 yuan bagi setiap mesin; tambah nilai naik taraf daripada kejatuhan 0.8 mata peratusan dalam kecacatan dan faedah langsung tahunan kilang melebihi 1.1 juta yuan, mengurangkan bayaran balik kepada 2.5 tahun.

Hujung meledingkan – rangka denim – mesti dilukis melalui dawai jatuh, pagar dan buluh sebelum ditenun untuk menjamin penumpahan bersih dan corak tajam. Kerja manual dengan pinset terdedah kepada "hujung terlepas" atau "cabutan salah", mencipta bar atau langkau yang tidak boleh dibaiki yang muncul hanya selepas dicuci. Data industri menunjukkan ralat penarikan masuk menyumbang 42% daripada kecacatan denim peringkat awal, ambang halimunan yang telah lama wujud.

"Mesin lukis masuk automatik bukanlah baharu, tetapi model awal hanya dikendalikan tenunan biasa bersisir 40 Ne dan lebih halus; mereka tidak berdaya dengan koktel kasar, dua lapis, slub, regangan tipikal denim," jelas Chen Nan, pakar di Persatuan Jentera Tekstil China. Pada tahun 2020, sebuah konsortium yang dibentuk oleh pembuat mesin tenun Zhizhi Technology, Universiti Donghua dan Huafang Denim menyelesaikan tiga kesesakan:

Visi: kamera imbasan garis 16 k ditambah algoritma tepi AI boleh membezakan slub nila daripada benang biasa pada ΔE ≤ 1, menghapuskan cabutan yang salah.

Ketegangan gelung tertutup: ketegangan satu hujung dirasai dan dikompensasikan servo dalam masa 0.02 s, mengekalkan pemanjangan regangan pada ±0.5 % dan menghalang hujung longgar/ketat.

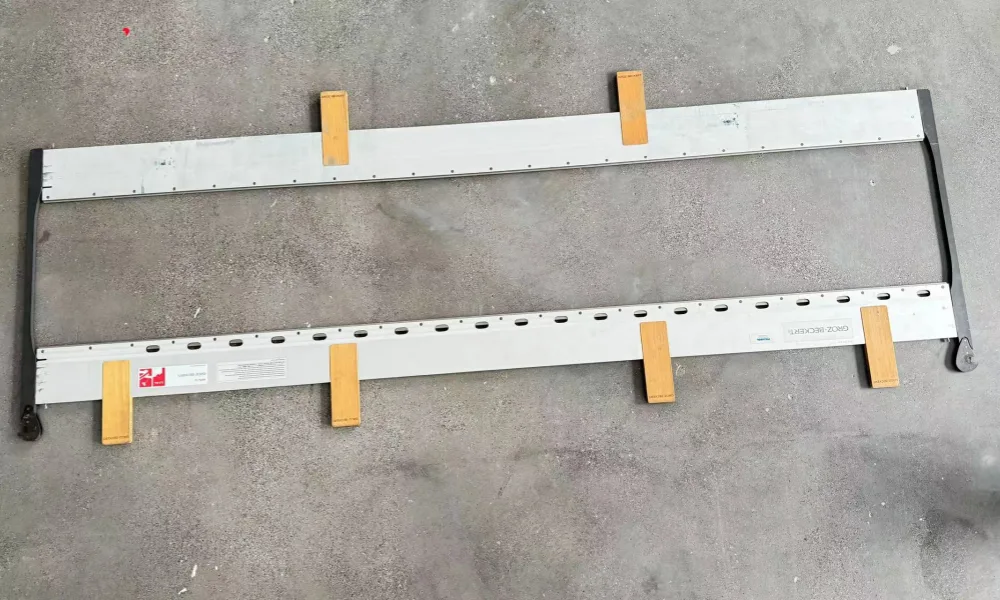

Cengkaman modular: Pemegang cangkuk bersalut seramik ultra nipis 0.8 mm 3–16 Ne benang dua lapis kasar dengan hayat perkhidmatan 30 juta kitaran.

Selepas tiga lelaran, mesin pengeluaran automatik ZG-J12 terbaharu memiliki 85 paten (27 ciptaan) dan telah dinilai "maju di peringkat antarabangsa" oleh Majlis Tekstil & Pakaian Kebangsaan China.

China menghasilkan kira-kira 6.5 bilion meter denim setahun - 60 % daripada jumlah dunia - tetapi kebanyakannya adalah OEM pertengahan rendah berharga di bawah AS $2 setiap meter. Jenama seperti Zara, Levi's dan Li-Ning kini menuntut respons pantas 15 hari, menjadikan model "manual + pukal" lama tidak berdaya maju.

"Memotong masa pendahuluan kepada separuh bermakna peringkat undian mestilah pada hari yang sama dan bebas daripada kesalahan," kata Xu Zhiyong, pengerusi Guangzhou Xinsheng Denim. Selepas memasang empat unit automatik pada bulan Mac, kilang itu boleh menghantar 8,000 m denim corak kedudukan dalam hanya tiga hari; harga jualan meningkat kepada AS $4.2 semeter dan margin keuntungan memperoleh enam mata. Angka kastam menunjukkan purata harga eksport “≥3 % stretch premium denim” dari pelabuhan Guangdong memperoleh 12.4 % tahun ke tahun pada Januari–Julai 2025; 70% daripada penghantaran tersebut datang daripada loji yang dilengkapi dengan pengeluaran automatik.

Penyetempatan bahagian hulu juga telah bermula. Pusat rantaian bekalan Zhizhi mengatakan lebih daripada 80 % kamera, servos dan panduan linear kini diperoleh dari dalam negara; Guangzhou dan Foshan sahaja telah menarik lebih 30 pembekal peringkat-1 baharu bernilai lebih daripada 1.5 bilion yuan dalam pengeluaran tahunan. Apabila volum meningkat, harga bekas kerja mesin pengeluaran automatik telah jatuh daripada 4.8 juta yuan pada 2019 kepada 2.6 juta hari ini, meletakkan teknologi itu dalam jangkauan kilang kecil dan sederhana.

Penjimatan kuasa adalah sama kelihatan. Operasi manual memerlukan pengangkatan dan pemotongan rasuk berulang kali, menggunakan kira-kira 1,200 kWj setiap tan benang. Susun atur "benang titik tetap" baharu mengurangkan ini kepada 950 kWj; digunakan untuk penggunaan nasional sebanyak 4.5 juta tan benang meledingkan penjimatan ialah 1.125 bilion kWj, bersamaan dengan 920,000 t CO₂.

“Kami memautkan data lukisan masuk ke resipi rumah pewarna supaya setiap asal benang, lot dan profil ketegangan dihantar ke mandi nila dalam masa nyata, mengurangkan sisa nila sebanyak 5%,” dedah Zhou Kai, pengarah R&D di Zhizhi. ZG-J13 generasi akan datang, yang akan dikeluarkan pada 2026, akan menyepadukan modul "pemeriksaan dalam talian - awan MES", menyasarkan 99.5 % hasil lulus pertama dan membolehkan 10,000 m² fabrik dibahagikan kepada 100 pesanan kecil untuk dihantar dalam masa tujuh hari - model "fleksibel hijau".

Tinjauan Peralatan Denim 2025 Majlis Tekstil & Pakaian Kebangsaan China meletakkan pemilikan negara pada kira-kira 2,200 mesin pengeluaran automatik – hanya 25 % penembusan. Menjelang 2027, apabila harga turun di bawah 2 juta yuan dan tarif RCEP memihak kepada pesanan refluks dari Asia Tenggara, penembusan dijangka mencecah 55%, mendorong nilai pasaran melebihi 30 bilion yuan.

"Sesiapa yang mula-mula melepaskan peringkat penarikan akan memperoleh kuasa harga," akhir Chen Nan. Mesin lukis masuk automatik bukan lagi sekadar perkakasan; ia adalah titik permulaan kepada transformasi hijau digital rantaian penuh. Setelah datanya disambungkan dengan pemintalan, pencelupan, tenunan dan pencucian, trek denim 100 bilion yuan "tradisional" akhirnya boleh mencapai titik perubahan pembuatan pintar sebenar.